Introduction du processus de formation de résistance à l'oxyde de zinc

2022-08-12

2022-02-15

Sélectionnez l'équipement de processus de moulage

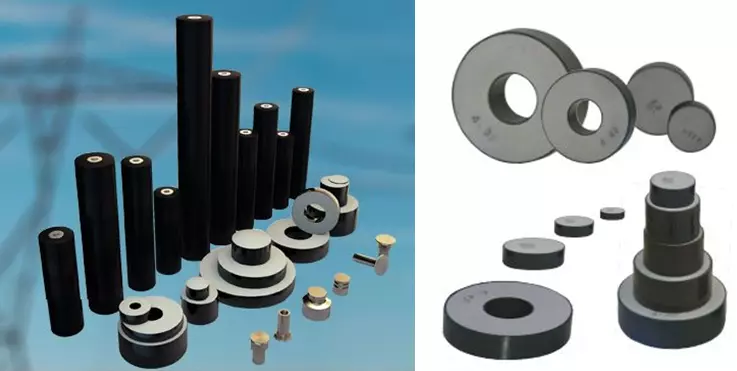

Les résistances à l'oxyde de zinc sont généralement moulées à la presse par des presses hydrauliques de moulage à la presse unidirectionnelles ou bidirectionnelles. La pressurisation unidirectionnelle signifie que le moule ne pénètre dans la cavité que sous l'action d'un seul côté de la pression de la matrice. Lorsque la presse bidirectionnelle est sous pression, les moteurs de pressurisation supérieur et inférieur pressurisent la matrice en même temps, et les deux matrices pressurisent la poudre des deux extrémités de la cavité de la matrice. La densité du corps vert a un problème de distribution trapézoïdale, mais la section au milieu du corps vert se présente sous la forme d'une surface coupée, et la distribution de densité est une structure en forme d'haltère, avec la densité la plus faible au milieu et le plus élevé aux deux extrémités. Par conséquent, lors de l'utilisation de cette presse, le processus de moulage doit être sélectionné de manière raisonnable. Les feuilles de résistance en oxyde de zinc à gradient élevé sont généralement moulées à la presse par une presse bidirectionnelle. La presse associée à la presse hydraulique de formage traditionnelle appartient à la presse à pression supérieure, qui entraîne le piston à se déplacer de haut en bas, met sous pression le matériau granulé, maintient la pression pendant 15 secondes, puis utilise une force de traction élevée pour revenir le poinçon. Par conséquent, il est facile d'endommager la surface du corps cru. La nouvelle presse hydraulique de moulage de poudre à quatre colonnes entièrement automatique peut contrôler la quantité de compression et l'augmentation de la densité du corps de poudre dans le manchon de matrice par pressage à sec et réduire la vitesse de compression, de sorte que la couche intermédiaire d'air dans le corps soit vidée.Par conséquent, cette presse bidirectionnelle est devenue l'équipement principal du processus actuel de formation de résistances à l'oxyde de zinc.

1. Moulage par pressage à sec.Le processus de formation de la feuille de résistance en oxyde de zinc est principalement un pressage à sec, puis un frittage. Pendant le processus de pressage, les matrices supérieure et inférieure presseront la poudre granulée, réorganiseront les particules de poudre, videront les pores entre les particules de poudre et réduiront l'énergie de surface des particules de poudre. Pour certaines céramiques spécialement formulées, la compacité et le processus de croissance des grains seront affectés pendant le processus de moulage, ce qui affectera alors le gradient de potentiel et le coefficient non linéaire de la feuille de résistance, rendant impossible le changement avec l'augmentation de la densité de moulage.

Par conséquent, le processus de formation est un processus important pour la résistance à l'oxyde de zinc. Le principe de base du pressage à sec consiste à injecter du matériau granulé avec une humidité appropriée dans le moule de la presse hydraulique. Sous l'action de la force de transmission hydraulique, les matrices supérieure et inférieure peuvent être déplacées lentement, le gaz est évacué et une fois la pression maintenue, la poudre dispersée et accumulée sera pressée dans l'ébauche de feuille de résistance requise.

2. Les paramètres clés du processus de moulage.Le processus de moulage par compression est déterminé en fonction de la densité relative du corps cru et de la courbe de pressage. Parmi eux, la densité relative est une donnée très importante, qui est d'une grande valeur pour la caractérisation des caractéristiques du corps vert après la formation de la feuille de résistance, et la courbe de pressage est déterminée en fonction de la densité relative. Formé par la pression appliquée, la partie où le mauvais corps est soumis à une pression plus faible se déformera légèrement lorsque les pastilles seront réarrangées et fixées, mais lorsque la pression atteint une certaine valeur, l'écart entre les particules disparaît presque complètement et la densité relative atteint un certain niveau. , le changement de densité dans le corps vert existera toujours, la raison en est le remplissage irrégulier du moule et le manque de contrôle pendant le processus de pressage.

3. Contrôle du processus de moulage.Grâce à l'ajustement du programme de presse, la quantité de compression dans le moulage du mauvais corps peut être contrôlée. Par conséquent, le temps de retard d'échappement, le nombre de temps d'échappement et le retard de pression et de décompression doivent être raisonnablement définis en fonction de la taille du corps défectueux. Lorsque le programme de presse est réglé sur deux temps d'échappement et trois fois de compression, la pression doit être réglée sur la valeur la plus basse pour la première fois, et la pression doit être progressivement augmentée au cours des deux temps de compression suivants.

Lorsque cette procédure est adoptée, l'objet de la première pressurisation et compression est principalement l'air dans l'espace de poudre ; dans la deuxième compression, l'air expulsé pendant le processus de déformation par compression des particules sera évacué ; dans la troisième compression, l'air produit lors du broyage et du compactage des particules est expulsé. Dans le processus à trois compressions, la chose la plus importante est de contrôler la quantité de force de pression, de contrôler la quantité de compression du corps vert dans le manchon de moule, de manière à contrôler l'augmentation de densité relative. Surtout lors de la dernière pressurisation, il est nécessaire de s'assurer que l'air peut être évacué en douceur. Si le contrôle n'est pas bon, une couche intermédiaire d'air peut se former. Afin d'atteindre l'objectif de vider complètement l'air, le manchon du moule peut être descendu de 3 à 5 mm lors de la dernière pressurisation. Favorise l'évacuation en douceur de l'air. Afin d'éviter la formation d'intercalaire d'air, la clé est de contrôler la vitesse de pressurisation, le programme maximum ralentit la vitesse de pressurisation, lorsque la matrice supérieure est en contact avec la poudre, la vitesse de descente de la matrice supérieure doit être réduite à 3-5 mm/s autant que possible, et réglez Le délai de pressurisation est de 3 s pour assurer une décompression et un temps d'échappement suffisants.

Afin de réduire l'apparition d'une faible densité linéaire dans la densité moyenne, elle peut être contrôlée en augmentant le nombre d'échappements et le temps de maintien de la pression. Le but est de s'assurer que le temps de pression est suffisant, que la poudre peut être complètement déplacée et que la densité au milieu du corps vert et la densité aux deux extrémités sont équilibrées. . Dans le processus de pressage à sec, le mouvement des granulés doit être ralenti avec l'augmentation de la taille du mauvais corps formé pour favoriser l'échappement et le transfert de pression. La vitesse de déplacement du bouchon de matrice est de 3 à 5 mm/s et le temps d'échappement pour la dépressurisation après chaque pressurisation doit être maintenu pendant 2 à 3 s. La valeur de pression finale est utilisée pour maintenir la pression afin d'assurer le temps et l'espace pour le transfert de contrainte dans le corps cru. En particulier dans le cas où la différence de densité du corps vert augmente en raison de la vitesse de pressage excessive, l'allongement du temps de séjour peut réduire l'influence négative provoquée par la différence de densité du corps vert.